客服微信号:Xingruihe88888

(工作时间:周一至周五8:00-18:00)

打开微信,扫一扫登录

打开微信,扫一扫登录

2020-05-13 11:15

![]() 42058

42058

![]() 17

17

收藏已收藏(0)

收藏已收藏(0)

各位投资者大家好,今天在这里我们来给大家梳理一下甲醇的生产工艺,让大家可以对甲醇的上游有一个更深层次的认识。甲醇的生产主要原料是合成气(具体成分为一氧化碳与氢气)。目前全球存在制甲醇的原料合成气来源主要分为三种,分别是天然气制、煤制、焦炉气制,其中后两种则是中国的特色工艺,除中国外的国际产能99%都是采用天然气工艺。

中国由于存在富煤贫油少气的能源格局,在甲醇的生产工艺上自然以煤制为主。

目前国内甲醇产能煤制工艺占比达到了71%,下面让我们详细介绍一下煤制甲醇工艺。

煤的原料主要为水煤浆,无烟煤,水煤浆是由65%-70%不同粒度分布的煤,29-34%左右的水和约1%的化学添加剂制成的混合物。经过多道工艺,除去煤炭中无法燃烧的成分等杂质,仅将碳本质保留下来,成为水煤浆的精华。具有流动性,热值相当于油的一半,被称为液态煤炭产品。无烟煤又称白煤或红煤,煤化程度最大的煤,固定碳含量最高。

工艺上,第一步为煤气化:主要是采用固定床气化方法(在气化过程中,煤由气化炉顶部加入,气化剂由气化炉底部加入,煤料与气化剂逆流接触,相对于气体的上升速度而言,煤料下降速度很慢,甚至可视为固定不动,因此称之为固定床气化;而实际上,煤料在气化过程中是以很慢的速度向下移动的,比较准确的称其为移动床气化)制取水煤气作为合成甲醇的原料。

第二步是变换:用煤制得的粗原料气组分中氢碳比太低,故在气体脱硫后要经过变换工序,使过量的CO变换为H2和CO2。

第三步则是净化:经脱碳工序将过量的CO2除去。

第四步是甲醇合成驰放气:甲醇合成存在许多副反应,这些副反应生成了大量的惰性气体,并在系统中不断累积,影响甲醇合成工况的正常运行,必须不断的排放,这种排放被称为驰放气。甲醇合成驰放气的主要成分为H2、CO、H2O和CH4等惰性气体,其中H2和CH4体积百分含量约占90%左右。采用气体膜分离技术回收甲醇合成驰放气中的H2,能达到增产甲醇和节能减排双重目的。氢回收工序使用的就是普里森膜分离技术。膜分离技术的基本原理:利用混合气体中不同组份透过高分子膜时的传递速率的差异和高分子膜对混合气体不同组份的优先透过性的特点,让混合气体在一定的压差推动下经过膜的“过滤作用”,使混合气体中的一种组份优先通过渗透膜得以“脱除回收”,而其它组份被选择性截留。 第二种介绍的工艺是天然气制甲醇工艺,这是国际上最流行的工艺,但目前在国内产能占比大约12%。

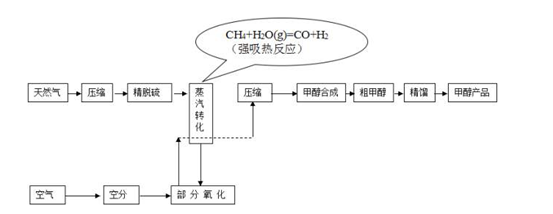

工艺上第一步操作是蒸汽转化:天然气制甲醇的第一道工艺,主要是用直接转换型(直接氧化法),直接将蒸汽转化成甲醇,极大地简化了转换流程,降低了消费的能耗。首先,利用加热装置将经过转换处理后的天然气进行加热处理,然后再将加热后的气体输送到合成塔装置当中进行合成处理,当转化后的天然经过加热以及合成处理之后其内部的甲醇含量将会达到55%。

其次,在加热以及合成处理的过程当中会产生一定量的热能,并释放出相应的蒸汽,这些热蒸汽可以循环利用到天然气加热装置当中,为加热装置供应能力。

最后,对合成气体进行冷凝处理,分离出甲醇,这时所得到的甲醇为粗甲醇。而所分离出的其他水分将通过反应热靠管流出合成装置内部。同时,在进行合成处理的过程当中必然会产生一些具有高温的热蒸汽,相关的工艺控制人员可以对这些热蒸汽进行降压处理并与转换期间所产生的热蒸汽进行融合,当蒸汽温度达到标准之后可以将其投放到压缩机当中共压缩机运转使用。另外,相关的工艺控制人员还必须要对合成气体的温度值、压力值进行动态监控以及调整,保证各方面条件达到合成标准,避免出现合成问题。

第二步是精馏工艺:将合成得到的粗甲醇进行加热处理,使其达到沸点,之后在对其进行气液分离处理,得到甲醇。为了更好的降低能耗,会将蒸馏塔串联处理,也就是设置两个蒸馏塔。在第一个蒸馏塔当中进行处理精馏处理得到120℃的甲醇精馏物,在第二个蒸馏塔当中进行二次加热处理,提升该物质的温度,以此来实现既定精馏甲醇工作目标。

天然气制甲醇的优势在于工艺比煤制简单的多,只需经过预转化脱硫后,调整合适的水碳比,转化后的合成气即达到甲醇合成的要求,因此天然气制甲醇工艺技术可靠,流程短,设备少,操作简单,适合于建设大型或超大型甲醇装置。

焦炉气制甲醇是中国特有的工艺,主要原料为黑色产业链煤炼焦后产生的尾气。焦炉气成分由H2,CH4,CO,CO2组成。

焦炉气成分:由H2,CH4,CO,CO2组成。

工艺上首先把焦炉煤气先进行预处理然后送至储气罐内再做缓冲稳压和压缩增压处理,压强为2.5MPa;再对焦炉煤气进行净化处理,即通过加氢转化精脱硫,此过程要控制总硫体积分数在合适范围,即<=0.1*10-6。其次,使用催化剂或者非催化剂的方法将焦炉煤气内的甲烷和其他烃类化合物转化为一氧化碳和氢气,它们是甲醇合成的有效原料,再通过添加适当的碳来调整原料的碳氢比,使其满足甲醇的合成比要求,再进行气体压缩增压处理,此时压强约为5.5~6.0MPa,然后送至甲醇合成塔内反应制成粗甲醇。最后,粗甲醇通过精馏处理转化为精甲醇。

第二步是净化:经过预处理的焦炉煤气,仍有苯、氨、萘、微量焦油、硫化氢、COS、CS2、噻吩、硫醇、硫脒、不饱和烯烃、氰化氢、Cl-等杂质,其中杂质苯、萘、焦油、不饱和烯烃在焦炉煤气转化、合成甲醇过程中分解碳对催化剂的活性造成影响;杂质Cl-和有机无机硫混合物以及羧基金属是催化剂的毒物,会引起转化、合成过程中催化剂中毒而永远没有活性。所以,要将杂质完全脱出,对焦炉煤气进行深度净化。焦炉煤气内的少数有机硫和大多数的无机硫杂质可利用湿法脱硫,而有机硫杂质由于化学稳定性比较好,形态也比较复杂,湿法脱硫效果不明显,只能用干法脱硫脱除。

第三步是烷烃转化:焦炉煤气的CH4的体积占比一般为23%~27%。CmHn的体积占比为2%~3%,但并不参与合成甲醇的过程反应,而是作为惰性气体在合成气内循环利用。为了将烷烃全部转化为合成器的有效成分H2和CO,提高合成效率,目前的工艺有纯氧非催化部分氧化转化工艺、蒸汽转化工艺以及纯氧催化部分氧化转化工艺。现以蒸汽转化工艺为例,其转化反应是吸热,适当的提高温度可以提高甲烷的转化率,通过在反应管的外部燃烧一些燃料气进而为该转化反应间接提供热量,因此反应管必须能够耐高温。

最后提一下合成气合成甲醇的设备主要分别。工业上合成甲醇的方法,有高压法19.6-29.4MPa(200-300at)、中压法9.8-19.6 MPa(100-200at)、低压法4.9-9.8 MPa(50-100at)三种,下面再略作介绍。

高压法流程一般采用锌铬催化剂,在300-400℃、30 MPa高温高压下合成甲醇的流程。差不多有50年的时间,世界上合成甲醇生产都沿用这种流程。由于脱硫技术的进展,高压法也有采用活性强的铜催化剂,以改善合成条件,达到提高能效率和增产甲醇的效果。

中压法是在低压法研发基础上进一步发展起来的,随着甲醇工业规模的大型化,已有日产2000吨的装置,甚至更大的规模,如采用低压法将导致工艺管路和设备体积相当庞大,且不紧凑,因此发展了压力为10 MPa左右的甲醇合成中压法。它能更有效地降低建厂费用和甲醇的生产成本。中压法仍采用高活性的铜系催化剂,反应温度与低压法相同,具有与低压法相似的优点,且由于提高了合成压力,相应提高了甲醇合成效率。出反应器气体中的甲醇含量由低压法的3%提至5%。

ICI低压甲醇法为英国ICI公司在1966年研究成功的甲醇合成方法,从而打破了高压法的垄断,这是甲醇生产工艺上的一次重大变革。它采用51-1型铜系催化剂,合成压力为5 MPa。铜系催化剂的活性高于锌系,其反应温度240-300℃,因此在较低压力下即获得相当的甲醇产率。铜系催化剂不仅活性好且选择性好,因此减少了副反应,改善了粗甲醇质量,降低了原料的消耗。显然由于压力低,工艺设备的制造比高压法容易得多,投资少,能耗约降低1/4,成本亦降低,显示了低压法的优越性。

据不完全统计,中低压法装置的合计能力约占目前世界甲醇装置总能力的80%以上,其余为各式各样的高压法装置。

总结:高压设备投资和操作费用大,温度不易控制,原料损失大;中压处理量大,设备庞大,占地面积广;低压生产能力小,但精制甲醇质量好。

作者:南华期货咨询服务部 戴一帆